很多用戶可(ke)能在使用卧式加(jiā)工中心的時候并(bìng)不是特别注意其(qi)操作要點,一些細(xi)節性的問題往往(wang)容易被忽略。

1、保證(zhèng)在主軸的行程範(fan)圍内使工件的加(jia)工内容全部完🏃🏻成(chéng)。

2、盡量在一次裝夾(jiá)中完成所有的加(jiā)工内容。當非要更(gèng)換夾緊點時,要特(te)别注意不能因更(gèng)換夾緊點而破壞(huài)定位精度,必要時(shi)在工藝文件中說(shuo)明。夾具底🏃🏻面與工(gōng)作台的接觸,夾具(ju)的底面平面度必(bi)須保證在0.01—0.02mm以内,表(biao)面粗糙度不大于(yú)Ra3.2um。

3、夾具應具有盡可(kě)能少的元件和較(jiào)高的剛度。

4、爲了簡(jian)化定位,夾具的每(měi)個定位面相對加(jia)工原點,都應有的(de)🔆坐标尺寸。

5、對于有(you)交互工作台的加(jiā)工中心,由于工作(zuò)台的移動、上托、下(xia)托和旋轉等動作(zuo),夾具設計必須防(fang)止夾具和機床的(de)空💋間幹涉。

6、夾具要(yao)盡量敞開,夾緊元(yuán)件的空間位置能(neng)低則低,安裝夾具(jù)不能和工步刀具(jù)軌迹發生幹涉。

7、能(neng)經短時間的拆卸(xiè),改成适合新工件(jian)的夾具。由于加📧工(gong)中心的輔助時間(jian)已經壓縮得很短(duǎn),配套夾具⭕的裝卸(xiè)不🐆能占🥰用太多時(shi)間。

8、爲保證零件安(ān)裝方位與編程中(zhōng)所選定的工件坐(zuò)标系及機👨❤️👨床坐标(biāo)系方向一緻性,及(jí)定向安裝。

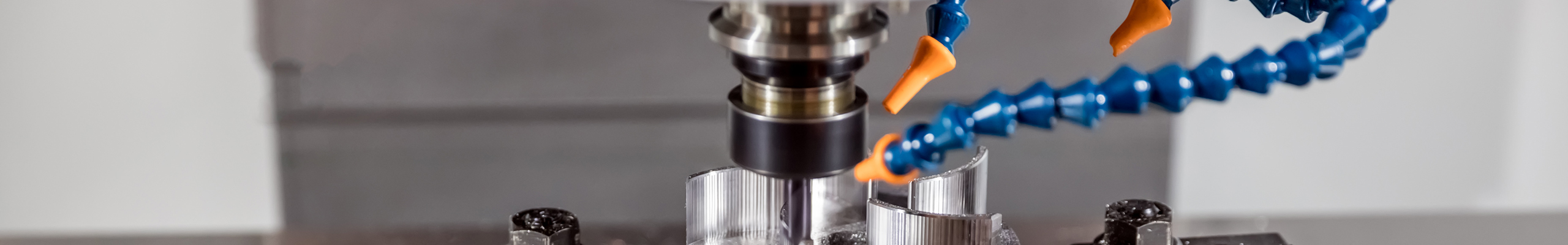

卧式加(jiā)工中心的工作原(yuán)理:

工件在加工中(zhong)心上經一次裝夾(jia)後,數字控制系統(tong)能控制機床按不(bu)同加工工序,自動(dong)選擇及更換刀具(jù),自動改變機床主(zhǔ)🌍軸轉速、進給速度(dù)和刀具相對工件(jian)的運動軌迹及其(qi)它輔助功能,依次(cì)完成工件多個面(mian)工序的加工。并且(qie)有多種換刀或選(xuan)刀功能,從而使生(sheng)産🏃效率大大提高(gao)。

加工中心由于工(gōng)序的集中和自動(dòng)換刀,減少了工件(jian)的裝夾、測量和機(jī)床調整等時間,使(shǐ)機床的切削時間(jiān)達到😘機床開動時(shi)間♍的80%左右(普通機(jī)床僅爲15~20%);同時也減(jian)少了工序之間的(de)工件周轉、搬運和(he)存放時間,縮短了(le)生産周期,具有明(míng)顯的經濟效果。加(jia)工中心适用于零(líng)件形狀比較複雜(za)、精度要❌求較高、産(chan)品更換頻繁的中(zhong)💰小批量生産。

蘇公網安(an)備32050602012283号

蘇公網安(an)備32050602012283号